SVERKER.ORG

Här skall jag försöka beskriva den praktiska byggprocessen. I bloggen kan man följa bygget allt eftersom det fortskrider, såväl stora som mindre framsteg, men här för jag in det som jag anser vara viktigt att spara, därför kan det ofta stå samma saker i bloggen som här. Söker du information kring tidigare byggmoment är det lättare att finna relevant information här under PRAKTIK än att scrolla igenom bloggen.

Bygglokalen, Valleviken Gotland.

Foto: Helena Wildros

Mallar

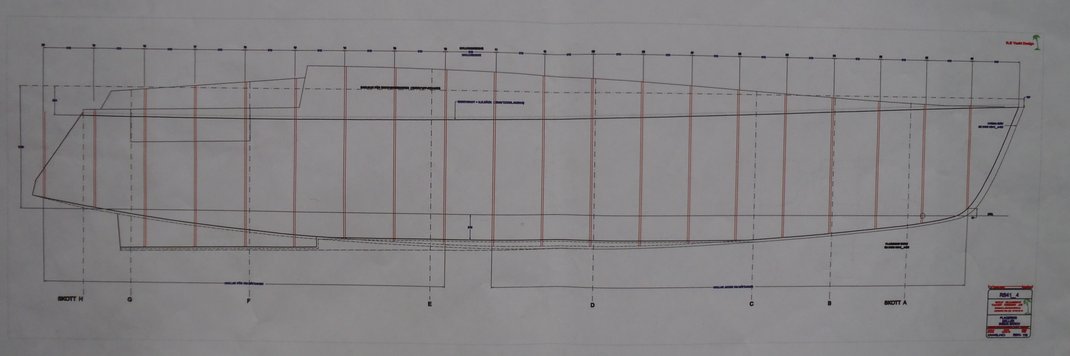

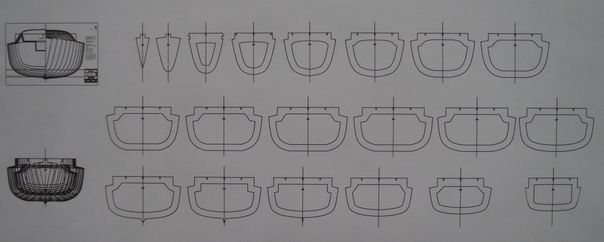

Första steget för att kunna förverkliga den teoretiska konstruktionen är att göra mallar att bygga efter. Det sker genom att utifrån linjeritningen ”skiva upp” skrovet tvärskepps och på så sätt skapa tvärsektioner. Hur täta sektioner man väljer beror främst på byggmaterialets styvhet. I det här fallet är konstruktionen gjord utifrån 30 mm tjock Divinycell med densitet 80 respektive 100 kg/m³ som byggmaterial. Med ett avstånd på 610 mm mellan mallarna, vilket ger 20 st mallar, är det ingen risk för att materialet tappar formen, till exempel genom böjning. När det nu är dags för byggande har jag fattat beslutet att använda Divinycell med en tjocklek på 50 mm, vilket naturligtvis i ännu högre grad minskar risken för deformationer. Det är dock inte värt besväret att utöka avståndet mellan mallarna i efterhand då det är ett avsevärt arbete att rita upp dessa. Skälet till att jag väljer 50 istället för 30 mm tjocklek är den ökade termiska isolationsförmågan, i syfte att möta mitt designmål om en båt som passar alla klimat.

Ritningen visar hur skrovet ”skivats” i 20 olika tvärsektioner med ett inbördes avstånd på 610 cm. Mallarna numreras 1 – 20 från för till akter.

Nu finns främst två metoder. Antingen att skriva ut dessa tvärsektioner i skala 1:1 på papper, föra över dessa till något lämpligt skivmaterial och sedan att för hand såga ut byggmallarna. Alternativ två är att direkt från CAD-filerna (Computer-aided Design) på datorn CNC-fräsa (Computer Numerical Control) ut mallarna ur skivor. Det första alternativet är naturligtvis billigast, om man bortser från den egna arbetstiden, men ger mallar med sämre precision och med säkerhet blåsor i händerna. Det andra alternativet ger överlägsen precision men är kostsammare då jag själv inte kan utföra arbetet och inte heller äger någon CNC-fräs. Eftersom mallarnas precision i hög grad får följdverkningar för resten av bygget ansåg jag det vara värt pengarna att få dem frästa. Dessutom är min egen tid en viktig faktor och jag måste lägga den där jag får ut mesta nytta i förhållande till insatsen. Det betyder att ta hjälp med de moment där det är en klar fördel både ur resultatsynpunkt som ur effektivitetssynpunkt.

Jag bestämde mig alltså för att låta fräsa ut mallarna och detta ur 19 mm tjock MDF (Medium Density Fibreboard). Fördelen med MDF framför alternativet plywood är förutom halva kostnaden att materialet inte innehåller fibrer med någon speciell riktning som kan spöka utifrån varierande temperatur och luftfuktighet i bygglokalen. Väljer man plywood av rätt kvalitet är det förmodligen inget problem, men en avsevärd skillnad i kostnad kvarstår utan att några egenskaper av värde för bygget tillförs.

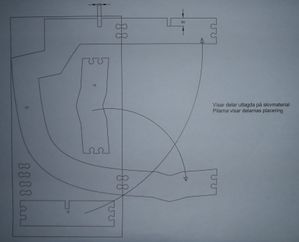

Mallarna är större än tillgängliga MDF-skivor vilket innebär att de måste fräsas i delar och sedan sammanfogas. Beroende på vilken tvärsektion varierar antalet delar per mall mellan en och fyra. De främsta är minst och består således av endast en del men vartefter tvärsektionernas bredd ökar krävs det som mest fyra delar. Delarna sammanfogas med kopplingar som ser ut som hundben eller de delar som barnens BRIO-järnväg av trä byggs ihop med, se bild. Kopplingarna har även de frästs ur 19 mm MDF och bankas på plats utan lim, passformen är mycket exakt.

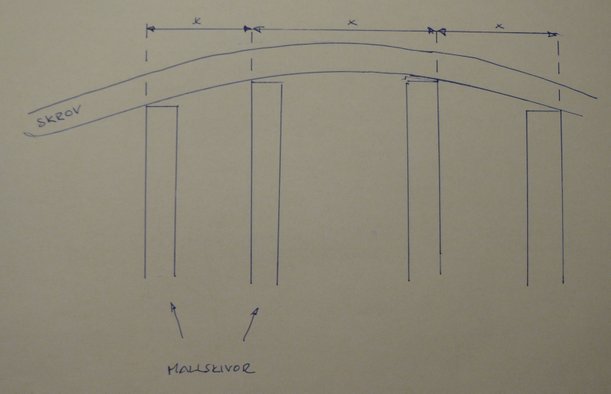

Mallarna måste fixeras på alla ledder och alltid vara stabila sett utifrån vinklar, avstånd och lutningar. De monteras därför på en ram bestående av träbalkar. Tre längsgående balkar samt mellan respektive mallar placerade stöd skall se till att inget kan röra sig när bygget av skrovet kommer igång. De fem främsta mallarna sammanfogas dessutom med en övre liggande balk, som syftar till att stötta de två främsta mallarna som på grund av sin ringa bredd saknar stöd från de två yttre nedre balkarna. Balkarna har måtten 40 x 90 mm och är hyvlade för att vara så raka som möjligt. Dessa placeras på golvet och vägs noga upp med ett laserpass för att ligga helt vågrätt. På var 610:e mm byggs balken under med mellanlägg av masonitskivor och träklossar för att säkerställa vågrätt läge. När hela invägningen är klar fixeras dessa ”stöd” med lim och balkarnas exakta läge markeras upp på betonggolvet, för att underlätta kontrollen av att inget rör sig. Därefter placeras den första mallen, i det här fallet den aktre nr 20, på balkarna och fixeras i längdled på dessa med träskruv. Med laserpasset kontrolleras att den står rakt på balkarna och lodrätt, den fixeras med strävor. Därefter placeras mall nr 19 med ett exakt avstånd från mall nr 20, 592 mm. När allt stämmer monteras distansbitar som slutligt fixerar mallens läge till mall nr 20. Denna procedur fortsätter sedan förut. En mall i taget som fixeras till den föregående samt till balkarna. Mallarna med nr 12 och högre monteras framför sin ”mallinje” och mallar med nr 11 och mindre monteras bakom sin ”mallinje”, detta beror på att varje mall som är 19 mm tjock har en fräst kant som är vinkelrät och då har bara den ena av sidorna rätt form för skrovets krökning. På så vis spelar mallens tjocklek ingen roll. Anledningen till att skiftet sker mellan mall nr 11 och 12 är att där emellan infaller båtens största bredd.

Skissen visar mallens frästa kant i förhållande till skrovets form och därav vikten att placera mallen rätt förut respektive akterut.

För att få erforderlig längd på de tre balkarna sammanfogas dessa genom laskning, varje del är 3000 mm lång och skrovet skall bli 12450 mm. Fogarna skruvas och limmas. Då de främsta mallarna är för smala för att kunna dra nytta av de två yttre balkarna är dessa ersatta av en övre liggande balk som tillsammans med den nedre mittenbalken stabiliserar mall nr 1 – 6.

Avslutningsvis kontrolleras alla vinklar och avstånd med tumstock, laseravståndsmätare, laserpass och ögonmått.

Vy över samtliga mallar, 1-20.

OneWeb 2012 © Copyright